Am Anfang stand die Frage:

"Kann man selber eine NC Maschine bauen?"

Ja, man kann!

Im Laufe der Zeit haben wir verschiedene Fräsen gebaut.

(Zwei Fehlschläge inbegriffen.)

Gehe zu Fräse 02 Fräse 05 Fräse 06 Fräse 10

|

Fräse 02 Nach dem ersten, gescheiterten Versuch, setzten wir uns zusammen und entwickelten eine neue Mechanik. Hierzu wurden Alu und Stahl eingesetzt. Trapez- Gewindespindeln und als Antrieb verwendeten wir Elektromotoren mit Positionsgeber. Die ursprünglichen Abmaße, hatten eine zu hohe Durchbiegung zur Folge. Durch Zufall fanden wir in einer Zeitschrift für den Eisenbahnmodellbau eine H-Brücken zur Steuerung von Schrittmotoren. Erste Versuche erwiesen sich als erfolgreich. Wir gingen von den E-Motoren ab und nahmen Schrittmotoren. Hergestellt wurden die Einzelteile in den Mittagspausen beim Arbeitgeber. Benötigte Maschinen und Werkzeuge: Bohrwerk, Säulen-Bohrmaschine, Ständer-Bohrmaschine, Handwerkszeuges und Reibahlen.

|

|

|

Auszug aus der Einzelteilliste:

Verfahrwege:

Umbau 1999:

|

|

Fräse 04 und 06 Nach längeren Überlegungen sprach ich (Thorsten) mit einem Werkzeugmacher. Wer Interesse an einem Bauplan hat, oder Infos benötigt sendet bitte eine E-Mail an: thoradam1970@freenet.de Zum Bau der Fräse Nach langen Überlegungen begann ich mit einem Versuchsaufbau aus blankgezogenem Flachstahl. Die einzelnen Flachstähle wurden entsprechend einer Skizze mit Bohrungen und Gewindebohrungen versehen. Zwei Flachstähle wurden auf eine Grundplatte montiert und dienten als Führung. Auf eine andere Montageplatte setzte ich kleinere Flachstähle um eine seitliche Führung zu erhalten. Eine Gewindespindel M6 diente als Antrieb. Diese wurde mit einer einfachen Kugellagerung und einer starren Kupplung mit dem Motor und der oberen Montageplatte über eine Mutter verbunden. Bei den Vorbereitungen des Versuchs kam die Frage nach den Reibkräften auf. Es stellte sich heraus, dass sie nicht so stark zum Tragen kommen, wenn man die Steppermotoren über eine Rampe anfährt. Nach geglücktem Versuch entschloss ich mich einen Zeichnungssatz zu erstellen (FRS 04). Nach diesem Zeichnungssatz entstand mit kleinen Änderungen die Fräse. Ich begann mit dem Bau des X-Y Schlittens ohne Untergriff, der bei den geringen Belastungen und dem Eigengewicht nicht notwendig ist. Der Arbeitsbereich sollte bei ca. 100 x 100 mm liegen. Heraus kam aber ein maximaler Arbeitsbereich von 140 x 160 mm nach Anbau der Endschalter und überfahren von ca. 30% über die Führungen hinaus. Nun begann ich einen Rahmen zu bauen, der den Z Schlitten mit der Proxxon Fräse E-Mot 12 V aufnehmen sollte. Den X-Y Schlitten stellte ich in den Rahmen. Und die kleine Fräse war fertig. Das Problem mit den Kupplungen Beim Aufbau der Spindeln mit Lagerung und Motoren, stellten wir immer wieder fest, dass die gekauften Spindeln verbogen waren und nur durch mühsames Richten einigermaßen zum Laufen zu bringen waren. Bei Verwendung von starren Kupplungen übertrug sich der Schlag bis in die Motoren. Hier brachte eine flexible Aufhängung Abhilfe. Also, mal wieder Kataloge wälzen! Und ich wurde fündig (Dacht ich auch nur). Flexible Kupplungen aus dem Schiff-Modellbau-Bereich. Fix eine komplette Kupplung besorgt und ausprobiert. Wieder nix. Aus der Schwerindustrie kannte ich aber das Prinzip einer Bogenzahn-Kupplung. Sie kann Axial-, Radial- und Winkelversatz ausgleichen. Aber wie kriegt man eine Kupplung von ca. 250 mm Durchmesser verkleinert? Während eines Gespräches mit einem Freund erfuhr ich von Balgen-Kupplungen die früher in Radios verwendet wurden, zum Übertragen einer Drehbewegung auf ein Poti mit Axial- und Radialversatz. Ich versuchte in vielen Radio- und TV-Geschäften eine Balgen-Kupplung zu bekommen. Leider war in allen Geschäften die Antwort "So etwas wird heute im Digitalzeitalter nicht mehr gebraucht". Aber das Glück war doch auf meiner Seite. In einem alteingesessenen Geschäft konnte man mir helfen. Aus einer Krimskrams-Kiste hervor gezaubert bekam ich eine sehr verstaubte, aber funktionierende Balgen-Kupplung. Die Kupplung stellte sich aber als zu weich heraus. Die hohen Verdrehkräfte hält die Balgen-Kupplung nicht lange aus. Alles von vorne. Ich begann selber eine Kupplung zu konstruieren. Sie sollte einfach in der Herstellung sein, kleine bis mittlere Drehmomente (bis ca. 1 Nm) übertragen können und bei Axial-, Radial- und kleinerem Winkelversatz, bei möglichst kleiner Bauform, einwandfrei funktionieren. |

|

|

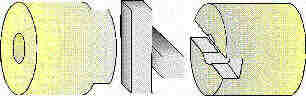

Die Kreuz-Kupplung Ein Kreuz aus zusammengeschweißtem 5 x 5 mm Keil-Stahl bildet das Herzstück der Kupplung. Zwei Kupplungsklauen gleichen den Versatz aus. Bei einem Kreuz von 5 x 5 mm kann ein Axial-Ausgleich von ca.2 mm, ein Radial-Ausgleich von ca. 2 mm und ein Winkel-Versatz von ca. 3° ausgeglichen werden. Um einen ruhigeren Lauf zu bekommen, verwenden wir bei den neueren Kreuzen, Kunststoff der selbstschmierend ist (Teflon). Das Kreuz wird aus einer 16 mm starken Platte gefräst. Diese Kupplung kann auch größere axiale Versätze ausgleichen

|

|

Umbau der Fräse 04 zur Fräse 06 Entstand durch das Bedürfnis nach größeren Verfahrwegen. Die Verfahrwege (X = 160 mm, Y = 160 mm und Z = 80 mm) waren einfach zu klein. Nach dem Umbau und einigen Verbesserungen der Mechanik entstand ein Verfahrweg von X = 370 mm, Y = 280 mm und Z = 80 mm. Die Grundplatte hat Holgers Schwiegervater in einer Lehrwerkstatt anfertigen lassen. Das restliche Material welches benötigt wurde hatte ich noch vom Bau der Fräse 04 liegen. Anstelle der metrischen M10 X 1 Spindeln (zu großer Verschleiß) habe ich Tr 10 X 2 Spindeln eingesetzt. Des weiteren verwende ich nun Motoren mit 200 Vollstepps, im Halbsteppbetrieb. Dadurch ergibt sich eine theoretische Auflösung von 0,005 mm pro Halbschritt. |

|

|

|

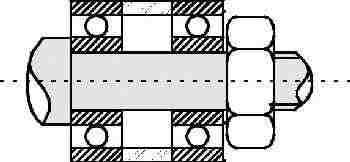

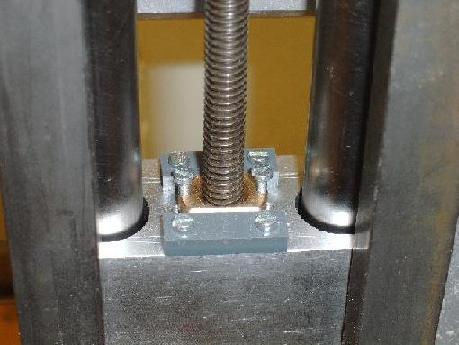

Die Kugellagerung Um die Spindeln möglichst spielfrei zu lagern verwende ich zwei Rillenkugellager. Diese werden über einen Distanzring auf Abstand gehalten und gegeneinander verspannt. Vorteile: Das Spiel kann gegen Null gebracht werden. Geringere Reibung durch kleinere Umlaufgeschwindigkeit. |

|

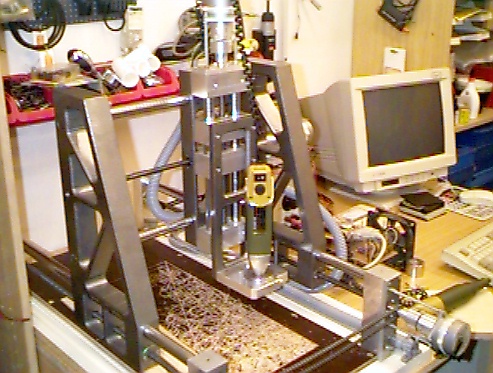

Fräse 05 Die Fräse 05 ist eine Weiterentwicklung der Fräsen 01, 02, und 03. Da auf www.holgerlauer.de eine genaue Beschreibung der Fräse vorhanden ist gehen wir hier nicht weiter auf den Aufbau ein. |

|

|

|

|

|

|

Nun kann ich mit dem Bau meiner neuen Fräse beginnen. Nach einigen Verbesserrungen an Fräse 05 können alle Änderungen direkt in die neue Konstruktion der Fräse 10 einfliesen. Die wichtigsten Änderungen:

|

|

|

DU Buchsen 23 / 20 / 15 Geschlitzt wurden die Buchsen mit einer Diamant Trennscheibe von Proxxon. (vergrösserter Schlitz für eine leichtere Montage) |

|

Hier der Lagertopf für die DU - Buchse Welle 19,98 mm Buchse 2 x 1,5 mm Bohrung 23,0 Spiel 0,02 mm |

|

Die DU Buchsen und Lagertöpfe sind in den Y-Z-Schlitten eingebaut. |

Der weitere Zusammenbau |

|

|

Beim Zusammenbau zeigte sich, dass die Masshaltigkeit der Teile nicht 100%ig war. Hier musste ich mit Hilfe von Ausgleichsbuchsen die Fehler beheben. Die Demontage ist hierdurch wesentlich vereinfacht worden. Ohne Probleme lassen sich später verschlissene Spindelmuttern austauschen. |

|

Die X-Schlitten wurden ebenfalls mit Lagertöpfen ausgerüstet. |

|

Teilmontage

X Schlitten Y Schlitten mit Aufnamen für den Z Schlitten |

|

Der Z Schlitten Der Z Schlitten ist nach dem Umbau der Lagerung auf eine Gesamtlänge von 530 mm (ohne Motor) gewachsen. |

|

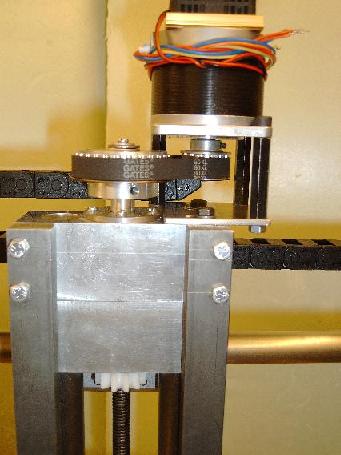

Um eine höhere Auflösung zu erreichen wurde der Antrieb der Gewindespindel mit einem 2:1 Getriebe untersetzt. Sollte die Kraft vom Motor nicht ausreichen um die Konstruktion zu verfahren kann ein 3:1 Getriebe eingesetzt werden.

Bei den ersten Versuchen konnten wir Verfahrgeschwindigkeiten von 4000 mm/min ohne Probleme erreichen. |

|

Durch Einsetzen einer zweiten Spindelmutter kann das Spiel eingestellt werden. Sie wird durch zwei Flachstähle gegen Verdrehung gesichert. Mit Hilfe der zwei M3 Schrauben wird das Spiel eingestellt. |

|

Der Y-Schlitten Hier setze ich eine Tr 16 x 4 mm Spindel ein. |

|

|

|

|