Diese Seite wird demnächst aktualisiert !

Diese Seite wurde nur übernommen und noch nicht auf Funktion überprüft.

Da die Online-Hilfe sowieso an unsere neue Programmversion angepasst werden muss

haben wir uns die mühsame Überarbeitung bis jetzt erspart.

| Allgemeine Hinweise |

|

Es ist unbedingt darauf zu achten im Haftungsausschluss und zu der Unfallgefahr geschrieben steht.

Den Bildschirmschoner ausschalten

Auch der Standbymodus auf "Nie" einstellen

Monitor ausschalten"Nie"

Festplatten abschalten "Nie"

Fräsen ist eine Mechanische Bearbeitung von Werkstoffen mit unterschiedlichen Eigenschaften von denen auch Gefahren ausgehen können! Für die verschiedenen Werkzeuge die zum Einsatz gebracht werden können, gibt es Daten-Blätter vom Hersteller. In denen finden sie für verschiedene Werkstoffe, die vom Hersteller angegebenen Richtwerte, für die Schnittgeschwindigkeit und Vorschubswerte.

Dieses Programm ist ein Konverter zum umsetzen von HPGL Daten in FRS Daten um sie dann mit Hilfe einer Ansteuerelektronik, Schrittmotoren und einer Mechanik zum Fräsen in der YX Ebene 2 1/2 D Teile zu erstellen.

Das Programm ist in 3 Hauptgruppen unterteilt

- Import und Nachbearbeitung der Daten.

- Erweitern der Daten die zum Bearbeiten des Werkstückes benötigt werden.

- Bearbeiten des Werkstückes.

Datei / Ansicht / Material Werkzeuge / Objekte / Fräsen / Maschinen Daten / Info

Datei

Öffnen

----------------

Speicher

Speichern unter

G code Speichern

----------------

Importieren DXF

Importieren

----------------

Beenden

Ansicht

|

Zoom + Zoom - Zoom Objekt Zoom auf Seite ---------------- Reffanzeigen |

|

Material Werkzeuge

|

Konturenanzeigen ------------------ Material Daten Höhen zuweisen Werkzeuge |

|

Objekte

-

- Objekt nach hinten

- Objekt Fräsrichtung

- Objekt Anfangspunkt einen vor

- Objekt Kontur ändern

- --------------------------------

- ein Objekt vor F3

- ein Objekt zurück F2

- --------------------------------

-

- Objekte skalieren

- Objekte drehen

- Objekte spiegeln

- Objekt kopieren

- Objekt verschieben Punkte

Punkte

-

- Punkt einfügen

- Punkt löschen

- Punkt trennen

- Punkte verbinden

- Punkte doppelte löschen

- --------------------------------

- Punkt vor

- Punkt zurück

- Punkt verschieben

Fräsen

|

Maschinen Daten

|

Info

|

|

Vorgehensweise beim Erstellen einer *.FRS Datei:

An dieser Stelle holen Sie sich bitte die Dateien Work Shop aus dem Netz.

Download >

http://www.NC-FRS.holgerlauer.de/Download/Work_Shop_Teil_1.zip

vom 10.02.2004

Download >

http://www.NC-FRS.holgerlauer.de/Download/Work_Shop_Teil_2.zip

von 12.04.2004

|

Mit dem Menüpunkt können Sie erstellte FRS Dateien öffnen.

Geöffnete Daten werden nicht automatisch gespeichert. Sie gehen verloren! |

Die importierte oder geöffnete Datei wird im Originalverzeichnis gespeichert.

Achtung: Die Originaldatei wird ohne Nachfrage überschrieben.

Die importierte oder geöffnete Datei können Sie in einem beliebigen Verzeichnis ablegen.

Achtung : Wenn sich die Originaldatei an dieser Stelle befindet wird diese ohne Nachfrage überschrieben.

Es werden 3 HPGL Dateiformen erkannt.

| Form 1:

IN; |

Form 2:

IN; |

Form 3:

IN;DF;SP 1; PU;PA 353,283;PD;PA 369,276; |

Bei auftretenden Importfehlern:

Die HPGL Datei mit einem anderen Vektorzeichenprogramm importieren z.B. Corel Draw.

Anschließend die Datei wieder als HPGL Datei exportieren.

Oder mit dem EDITOR von WIN oeffnen und kontrolieren zu den oberen Beispielen.

Das Programm wird geschlossen; alle nicht gesicherten Daten gehen verloren!

Der Mauszeiger verändert sich in eine Lupe.

Im Anzeigefenster können Sie mit der Maus ein Fenster aufziehen, indem Sie die linke Maustaste drücken und in eine beliebige Richtung ziehen. Beim los lassen der Maustaste wird der markierte Bereich angepasst vergrößert. Mit Hilfe der Scroll Leisten können Sie den Anzeigebereich verschieben.

Durch einen Doppel-Klick links wird das Anzeigefenster vergrößert auf je doppelte Größe.

Mit der rechten Maustaste wird das Anzeigefenster verkleinert um die Hälfte, bis zum ereichen des Arbeitsbereichs.

Der Arbeitsbereich verkleinert um die Hälfte.

Das markierte Objekt wird im Anzeigefenster dargestellt.

das Anzeigefenster zeigt den Arbeitsbereich an.

|

Zeigt die Position zu den Ref. Endschaltern in

X, Y, Z an (wird nicht unterstützt). |

Konturen anzeigen, Punkt bearbeiten:

Hilfsmittel zum einfügen, entfernen, trennen und verbinden von Punkten.

Hilfsmittel zum Anzeigen der Werkzeugradienkorrektur (Mittellinie des verwendeten Werkzeuges wird angezeigt) und festlegen der Arbeitsreihenfolge.

&bdquoF4&ldquo schnell Taste

Im Anzeigefenster markieren Sie mit der linken Maustaste, durch Ziehen eines Rahmen um ein rotes Viereck, ein Objekt. Die Objektnummer wird unten rechts unter Anzahl der Objekte angezeigt.

Weitere Möglichkeiten zum Bearbeiten eines Objektes finden Sie unter folgenden Punkten.

Mit diesem Tool können Sie bestimmen in welcher Reihenfolge die Objekte gefräst werden.

Vorgehensweise:

Objekt Auswahl einschalten. Objekt mit der linken Maustaste markieren. Durch Drücken des Button nach hinten setzen.

Tipp : Das erste zu fräsende Objekt nach hinten stellen. Danach das zweite zu fräsende Objekt nach hinten stellen, usw.

******* Achten Sie darauf, dass Sie so wenig Werkzeugwechsel wie möglich haben ( Zeitersparnis).

Hiermit bestimmen Sie ob ein Objekt im oder gegen den Uhrzeigersinn gefräst werden soll.

Objekt Anfangspunkt einen vor:

Bei geschlossenen Objekten, wie zum Beispiel einem Viereck oder Kreis, kann der Anfangspunkt zum Fräsen verlegt werden um Verfahrstrecken zu optimieren.

Die Kontur ist die Mittellinie Ihres Werkzeuges (Fräser Radien Kontur).

Es gibt 3 Möglichkeiten für Konturen:

1. Keine Kontur: Das Werkzeug verfährt auf der Objektlinie.

2. Rechts von der Kontur: Das Werkzeug verfährt rechts an der Objektlinie entlang.

3. Links von der Kontur: Das Werkzeug verfährt links an der Objektlinie entlang.

Im Anzeigefenster markieren Sie mit der linken Maustaste, durch ziehen eines Rahmen um ein Viereck, einen Punkt. Die Punktnummer wird unten rechts unter Anzahl der Objekte angezeigt.

Weitere Möglichkeiten zum Bearbeiten eines Punktes finden Sie unter folgenden Punkten:

Markieren Sie mit der linken Maustaste einen Punkt und drücken Punkt einfügen (oder Strg + V). Es wird nun ein Punkt entgegen der Fräsrichtung auf halber Strecke zum nächsten Punkt eingefügt. Wenn der erste Punkt markiert wurde wird kein Punkt eingefügt!

Zur Bearbeitung:

Markieren Sie mit der linken Maustaste einen Punkt und drücken Punkt löschen (oder Strg + X). Der markierte Punkt wird gelöscht.

Zur Bearbeitung:

Markieren Sie mit der linken Maustaste einen Punkt und drücken Punkt trennen (oder Strg + T). Das Objekt wird an dem markierten Punkt getrennt. Es liegen nun 2 Punkte übereinander. Sie können jetzt den unteren Punkt (nicht rot markierten) verschieben.

Zur Bearbeitung:

Markieren Sie mit der linken Maustaste den ersten oder letzten Punkt eines Objektes und drücken Punkt verbinden (oder Strg + Z). Markieren Sie nun einen weiteren Punkt (ersten oder letzten Punkt eines Objektes) mit der linken Maustaste. Die Objekte werden mit einer Line zwischen den ausgewählten Punkten verbunden.

Zur Bearbeitung:

Mit der Funktionstaste F8 können sie die Punktmarkierung um 1 Punkt nach vorne setzen.

Zur Bearbeitung:

Mit der Funktionstaste F7 können sie die Punktmarkierung um 1 Punkt zurück setzen.

Zur Bearbeitung:

Zur Bearbeitung:

|

In diesem Fenster hinterlegen Sie die Eigenschaften des verwendeten Materials. Seine Position vom Referenzpunkt kann zur Serienfertigung hinterlegt werden. (Wird nicht unterstützt) Die Position vom Referenzpunkt wird nur genutzt, wenn die Endschalter aktiviert wurden. Mit dem Button [anfahren der Referenzpunkte] fährt die Fräse die Endschalter X, Y, Z an. Das Fenster [manuell verfahren] wird geöffnet und Sie fahren manuell den Materialnullpunkt an. Nach dem Schließen von [manuell verfahren] werden die Daten in die Materialdaten übertragen. |

Den Objekten können Sie hier, entsprechend der definierten Höhe, Werkzeuge zuweisen.

gleiche Höhe = gleich Werkzeuge

Mit diesen Punkt können Sie sich die Arbeit erleichtern, wenn Sie immer das gleiche Werkzeug, bei gleichen Höhen verwenden. ( Übertrag der Daten an die anderen Objekten mit der gleichen Höhe).

X | o | o

|

Dieser Button ermöglicht es Ihnen eventuelle Skalierungsfehler der importieren Datei zu korrigieren. Alle Angaben in den grauen Textfeldern sind mm. |

o | X | o

|

Alle Objekte der Datei drehen um Materialien gut ausnutzen zu können. |

O| O| X

Um Spiegelschriften zu erzeugen oder Bauteile als Rechts- und Linksausführen zu erhalten.

Achtung : Konturen kontrollieren. Sie werden mitgespiegelt.

Hier stimmen Sie das Programm auf die verwendete Fräse ab.

|

|

" Neu "

Die Belegung der Druckerschnittstelle

Pin-NR. |

H-Brücke | Richtung Takt | 7475 | Pin-NR. |

H-Brücke | Richtung Takt | 7475 | SMC 800 / 1500 ohne Zusatzplatine |

25 Pol |

Belegung |

Belegung |

Belegung |

36 Pol |

Belegung |

Belegung |

Belegung |

Belegung |

1 |

(3) Motor 1 Motorwicklung Z |

Spindel ein aus Boost (2) |

--- | 1 |

(3)Motor1 Motorwicklung Z | Spindel ein aus Boost (2) |

--- | Datenübernahme (low aktiv) |

2 |

(1) Motor 1 Motorwicklung X |

Richtung X | DATA 1 | 2 |

(1) Motor 1 Motorwicklung X |

Richtung X | DATA 1 | Strom Phase A Data 1 |

3 |

(1) Motor 1 Motorwicklung X |

Takt X | DATA 2 | 3 |

(1) Motor 1 Motorwicklung X |

Takt X | DATA 2 | Strom Phase A Data 2 |

4 |

(1) Motor 2 Motorwicklung X |

Richtung Y | DATA 3 | 4 |

(1) Motor2 Motorwicklung X | Richtung Y | DATA 3 | Strom Richtung Phase A |

5 |

(1) Motor 2 Motorwicklung X |

Takt Y | DATA 4 | 5 |

(1) Motor 2 Motorwicklung X |

Takt Y | DATA 4 | Strom Phase B Data 4 |

6 |

(2) Motor 1 Motorwicklung Y |

Richtung Z | Freigabe X (X 1) | 6 |

(2) Motor 1 Motorwicklung Y |

Richtung Z | Freigabe X (X 1) | Strom Phase B Data 5 |

7 |

(2) Motor 1 Motorwicklung Y |

Takt Z | Freigabe Y (Y 1) | 7 |

(2) Motor 1 Motorwicklung Y |

Takt Z | Freigabe Y (Y 1) | Strom Richtung Phase B |

8 |

(2) Motor 2 Motorwicklung Y |

Richtung W (X 2) | Freigabe Z (X 2) | 8 |

(2) Motor 2 Motorwicklung Y |

Richtung W (X 2) | Freigabe Z (X 2) | Motorenstufe selektieren |

9 |

(2) Motor 2 Motorwicklung Y |

Takt W (X 2) | Freigabe W (Y 1) | 9 |

(2) Motor 2 Motorwicklung Y |

Takt W (X 2) | Freigabe W (Y 1) | Motorenstufe selektieren |

10 |

Endschalter Z |

Endschalter Z |

Endschalter Z |

10 |

Endschalter Z |

Endschalter Z |

Endschalter Z |

Endschalter Z |

11 |

NOT AUS Schalter |

NOT AUS Schalter |

NOT AUS Schalter |

11 |

NOT AUS Schalter |

NOT AUS Schalter |

NOT AUS Schalter |

NOT AUS Schalter |

12 |

Endschalter Y |

Endschalter Y |

Endschalter Y |

12 |

Endschalter Y |

Endschalter Y |

Endschalter Y |

Endschalter Y |

13 |

Endschalter X |

Endschalter X |

Endschalter X |

13 |

Endschalter X |

Endschalter X |

Endschalter X |

Endschalter X |

14 |

(3) Motor 1 Motorwicklung Z |

Sleep (2) | --- | 14 |

(3) Motor 1 Motorwicklung Z |

Sleep (2) | --- | |

15 |

Endschalter W | Endschalter W | Endschalter W | 15,16 |

GND oder NC | GND oder NC | GND oder NC | |

16 |

(3) Motor 2 Motorwicklung Z |

Boost (1) | --- | 17 |

Chassis GND | Chassis GND | Chassis GND | |

17 |

(3) Motor 2 Motorwicklung Z |

Sleep (1) | --- | 18 |

Extrnal +5V | Extrnal +5V | Extrnal +5V | |

18 |

Extrnal GND | Extrnal GND | Extrnal GND | 19-30 |

GND oder NC | GND oder NC | GND oder NC | |

19-25 |

GND oder NC | GND oder NC | GND oder NC | 31 |

(3) Motor 2 Motorwicklung Z |

Boost (1) | --- | |

|

32 |

Endschalter W |

Endschalter W |

Endschalter W |

Endschalter W |

|||

33 |

Extrnal GND | Extrnal GND | Extrnal GND | |||||

34 |

NC | NC | NC | |||||

35 |

+5V oder NC | +5V oder NC | +5V oder NC | |||||

36 |

(3) Motor 2 Motorwicklung Z |

Sleep (1) | --- |

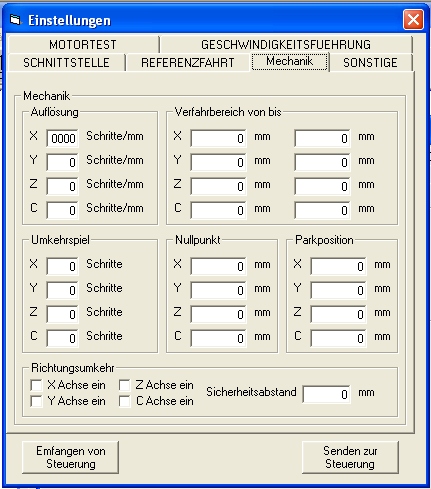

| Hier stellen Sie die Anzahl der Voll-Schritte, die der Schritt-Motor für eine Umdrehung benötigt, ein. Wenn Sie zum Beispiel X positiv verfahren und der Schritt-Motor sollte negativ verfahren, können Sie hier zusätzlich die Drehrichtung ändern. Bei hin und her kippen (keine Drehbewegung) muss von einer Spule die Anschlussrichtung vertauscht werden. |

Zum Thema Maschinen Daten

| Die Steigung der Spindel ist sehr wichtig für die Verrechnung der 1/2 Schritt um die gewünschte Länge (in mm) zu verfahren. |

Zum Thema Maschinen Daten

Jede Mechanik benötigt ein gewisses Spiel (Freiraum) um funktionieren zu können. Eine metrische Spindel (60° Flankenwinkel M10 x1) kann ein Spiel bis zu 0,3 mm haben. Zudem kommen noch das Spiel der Lager und so weiter. So kann man schnell auf ein Spiel von mehreren 1/10mm kommen. Bei der Drehrichtungsänderung muss zuerst das Spiel aus der Spindel genommen werden um angegebene Strecke auch wirklich zu verfahren. Das Spindelspiel messen Sie am besten mit einer Messuhr aus.

Vorgehensweise : Am Beispiel X-Schlitten

| X-Schlitten um 2 mm positiv verfahren. Messuhr einrichten und auf Null einstellen. X-Schlitten um 1 mm negativ verfahren. Die Messuhr zeigt z.B. einen Wert von 0,75 mm an. Daraus folgt 0,25 mm = 1 mm - 0,75mm Spindelspiel. Nun tragen Sie den Wert 0,25 mm im Textfeld Spiel X ein und wiederholen die Messung. Die Messuhr wird nun einwenig vor oder hinter dem Wert von 1 mm zum Stehen kommen. Nun ist das Spiel für den X-Schlitten bestimmt.

Mit dem Y-Schlitten und Z-Schlitten verfahren Sie wie beim X-Schlitten. |

Zum Thema Maschinen Daten

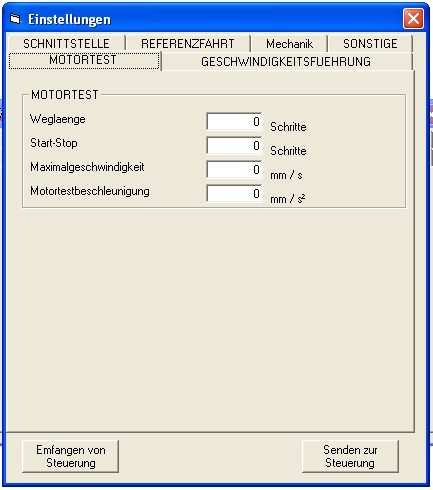

Wozu Beschleunigungen????

Um die Massenträgheit der Bauteile zu umgehen und höhere Verfahrgeschwindigkeiten zu erreichen.

|

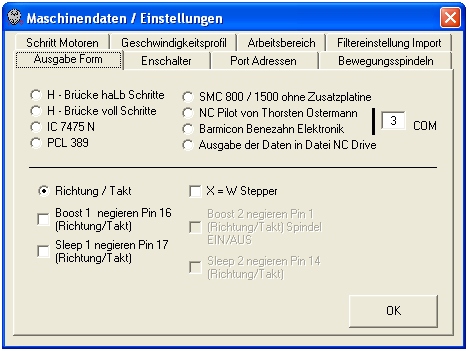

Hier können Sie die Signale negieren für Boost und Sleep

Einige Elektroniken benötigen für Boost ein High bzw. ein Low Signal, um die Motoren auf volle Leistung zu schalten.

Das selbe ist bei der Sleep Funktion, um den Strom ab zu senken wenn die Motoren stehen.

Zum Thema Maschinen Daten

| Hier haben Sie die Möglichkeit die Adresse vom Parallel Port zu ändern um zum Beispiel eine zweite Parallel-Port-Schnittstellen-Karte zu verwenden.

Werte für die Ports erfahren Sie einmal beim Rechnerstart oder in der Systemsteuerung unter System Anschlüsse. |

Zum Thema Maschinen Daten

Ausgabeform (H-Brücke / Richtung Takt/ IC 7475/SMC 800 / 1500/PCL 839):

| H-BrückenAusgabe: Hier werden die Signale direkt ohne ein Auswertbaustein (z.B. L297) and die H-Brücke (z.B. L298,L6203,BD 675/ BD 676) übergeben. Es sind Max 3 Motoren hiermit an zu steuern.Pro Motor werden 4 Bit benötigt. http://people.freenet.de/NC-FRS-Technik/Elektronik.htm Richtung Takt Ausgabe: IC 7475 Ausgabe: SMC 800 / 1500: PCL 839: |

Zum Thema Maschinen Daten

NC Pilot von Thorsten Osterman

hier die ersten Bilder zur Parameter einstellung

Die Steuerung befindet sich noch in der Testphase

Zum Thema Maschinen Daten

| Tragen Sie die Größe des Arbeitsbereiches ein um ein Anfahren der Endschalter zu ermöglichen und im Pogramm den Arbeitsbereich anzuzeigen. |

Zum Thema Maschinen Daten

| Grundgeschwindigkeiten mit der die Beschleunigungen der Rampe beginnen soll. Gegenzeichnet mit mm/min minimal, XY , Z.

Eilganggeschwindigkeit ist die maximale Geschwindigkeit mit der die Fräse das Werkzeug positionieren kann ohne zwischendurch Stepps zu verlieren. Gegenzeichnet mit mm/min maximal, XY, Z |

Zum Thema Maschinen Daten

Hier können Sie die Ref.Endschalter, Werkzeugendschalter und den NOT- AUS- Schalter deaktivieren und Aktiveiern.

Der NOT - AUS wird auch bei abgeschalteten Ref.-Endschaltern abgefragt.

(Zum Beispiel für Elektroniken ohne Auswerteelektronik für Endschalter, Relais usw.).

Zum Thema Maschinen Daten

Ref.Endschalter definieren und testen:

| Hier können Sie mit dem Button Endschalter definieren, die Ref.Entschalter abfragen und einrichten. Anschluss der Ref.Endschalter siehe Belegung der Schnittstelle. Die Ref.Endschalter müssen definiert werden, auch dann wenn keine Ref.Endschalter vorhanden sind. Definieren der Ref.Endschalter: Die Ref.Endschalter sollten alle als Öffner ausgelegt sein! Um auch bei einen Kabelbruch die Sicherheit zu Gewehrleisten. Vorgehensweise zum einrichten! Entriegen Sie den NOT AUS. Kein Endschalter und Ref.Endschalter darf betätigt sein. Bitte schalten Sie nach dem definieren, die Ref.Endschalter, in dem Maschinen Daten, wieder AUS sind. Der NOT AUS wird weiterhin abgefragt, so fern Sie einen Moniert haben. |

Zum Thema Endschalter

zum Thema Maschinen Daten

| Je nach Bauart der Fräse sind die Endschalter zum Beispiel an den Motorseiten angebaut. Um den Referenzpunkt zu bestimmen muss die Lage angegeben werden. |

Zum Thema Endschalter

zum Thema Maschinen Daten

Werkzeugendschalter definieren:

Zum Thema Endschalter

zum Thema Maschinen Daten

|

In die weißen Textfelder geben Sie den Wert ein um den das Werkzeug (Werkstück) verfahren werden soll. Mit dem Drücken des Button verfahren, steuert das Programm den Parallel Port an und dieser die Elektronik. Nach erfolgtem verfahren der Strecke wird in den Positionsfeldern die neue Position vom Materialnullpunkt angezeigt.

Bei nicht verfahren siehe Maschinen Daten . (Einstellungen der Endschalter und NOT- AUS-Schalter) |

Zum Thema manuell fräsen

Geschwindigkeiten und Null-Punkte :

Mit Hilfe der Button X=0, Y=0, Z=0 und X,Y,Z=0 bestimmen Sie den Materialnullpunkt. Sie können jede Achse einzeln oder alle Achsen auf 0 setzen. Der Button Material Punkt anfahren ist zum Anfahren des Materialnullpunktes.

Der Button Referenz Punkt Anfahren verfährt die Fräse so, dass sie 2 mm vor dem Z-Endschalter, 2 mm vor dem X-Endschalter und 2mm vor dem Y-Endschalter steht, unabhängig von dem eingespannten Werkzeug. Diese Position legt das Programm als Maschinennullpunkt fest. Dies ist nur möglich, wenn die Endschalter aktiv sind.

Verfahrgeschwindigkeiten

Im oberen Textfeld geben Sie die Geschwindigkeit mit der X- und Y-Achse verfahren werden soll fest, im unteren Textfeld für die Z-Achse. Bei nicht verfahren mit der richtigen Geschwindigkeit Einstellen der Ausgabegeschwindigkeit ausführen.

Zum Thema manuell fräsen

|

Um ein fertiges Werkstück nachträglich bearbeiten zu können müsse Sie das Werkstück neu aufnehmen und auf dem Frästisch ausrichten (zu Beispiel mit einer Messuhr). Danach muss dem Werkstück ein Materialnullpunkt zugewiesen werden. Mit Hilfe eines Kanten-Tasters wird das Werkstück angefahren und der Materialnullpunkt festgelegt. Um das Werkzeug feinfühlig an das Werkstück heranzufahren können Sie im Textfeld die Genauigkeit mit der Sie anfahren wollen angeben. ( minimal ein 1/2 Schritt ).

Mit dem Button 10 mm, 5 mm, 1 mm, 0.1 mm und 0,005 mm (minimal ein 1/2 Schritt) können Sie mit der Maus das Textfeld entsprechend ändern. Wenn Sie mit Hilfe der Tastatur arbeiten wird automatisch ein Wert von 0,1mm als Verfahrlänge verfahren. |

Zum Thema manuell fräsen

|

Hier werden die erstellten Dateien umgesetzt und die Daten zur Fräse (Elektronik) gesendet. Stellen Sie die Werkzeugwechselhöhe ein ( Voreinstellung 5 mm über dem Werkstück) Falls Sie einmal den Not-Aus-Schalter oder aus anderen Gründen die Ausgabe gestoppt haben und den Nullpunkt des Materials wieder angefahren haben können Sie die schon gefrästen Objekte überspringen. Dazu geben Sie im Textfeld [fräsen ab Objekt] ein ab welchem Objekt gefräst werden soll. Achtung: Wird noch nicht unterstützt!!! Hier stellen Sie auch ein, nach wie vielen Objekten der Referenzpunkt angefahren werden soll, |

Fräsen ohne End - Schalter:

Sollte ein Werkzeugwechsel in Ihrer Datei vorkommen, werden Sie vom Programm aufgefordert das Werkzeug zu wechseln. Das Nullsetzen der Z Achse kann irgendwo auf der Werkzeugoberfläche geschehen.

Fräsen mit End - Schalter: Achtung: Wird noch nicht unterstützt!!!

Sollte ein Werkzeugwechseln in Ihrer Datei vorkommen werden Sie vom Programm aufgefordert, nachdem das Programm den Referenzpunkt und dann den Werkzeugwechselpunkt angefahren hat, das Werkzeug zu wechseln. Nach dem Wechsel wird das Werkzeug über den W-Endschalter neu vermessen.

Nun verfährt die Fräse auf Werkzeugwechselhöhe und fräst das entsprechende Objekt.

200 Schritte = 360° / (Stepp- Motor mit 1.8° Winkelschritt )

1 Umdrehung = zum Beispiel 200 Voll-Stepps zu 1.8° Winkelschritt

1 Umdrehung = zum Beispiel 200 Voll-Stepps zu 1.8° Winkelschritt

Dieses entspricht 400 Halb-Stepps zu 0.9° Winkelschritt

Steigung der Spindel = 2 mm / Halb-Stepps (400)

1/2 Schritt = 0.005 mm

Ein Objekt besteht mindestens aus 2 Punkten und max aus n Punkten.

Objekte sind z.B. eine Linie, ein Viereck, ein Kreis oder ein Polygon.

Sie besitzen einen Anfangs- und Endpunkt.

Es wird zwischen zwei Objekten unterschieden

- Offene Objekte: Nur die Fräsrichtung kann geändert werden.

- Geschlossene Objekte: Fräsrichtung und Anfangspunkt = Endpunkt können verändert werden.

****************************************************************************************************

Achtung:

Alle Geräte vom Drucker-Port entfernen. Es könnte sonst zur Zerstörung dieser kommen!!!

Haftungsausschluss

Dieses Programm ist für den privaten Gebrauch kostenlos. Bei kommerziellem Einsatz bitten wir um eine kurze Anfrage in Schriftform. Da uns unsere eigene Software nun schon mehrfach zum Kauf angeboten wurde sehen wir uns gezwungen hiergegen rechtlich vorzugehen. Es ist möglich, dass neben den oben bereits genannten Fehlern weitere, zum Zeitpunkt der Veröffentlichung unbekannte Fehler auftreten können. Es wird durch den Autor (die Autoren) erklärt, dass das Programm keinerlei illegale Funktionen besitzt, die das Ausspähen oder die Zerstörung von Daten zum Ziel haben. Der Autor (Die Autoren) übernimmt (übernehmen) trotzdem keinerlei Gewährleistung für irgendeine Funktion bzw. Haftung für Datenverlust oder daraus entstandene Folgeschäden. Weiterhin wird jegliche Haftung für Personen- sowie Hardwareschäden ausgeschlossen.

E-Mail: thoradam1970@freenet.de oder hl@holgerlauer.de

UNFALLGEFAHR :CNC Technik ist potentiell gefährlich!Die allgemeinen UV Vorschriften zum Bedienen von Maschinen sind zu beachten.Niemals Körperteile in den Arbeitsraum der laufenden Maschine bringen.Immer Schutzbrille und Gehörschutz tragen! Niemals der Software vertrauen!